大気圧合成

◇ 気相合成ダイヤモンド薄膜を利用した微粒化ディスクの開発

ダイヤモンドは、sp3結合により炭素原子同士が三次元的に結合している。正四面体構造は非常に安定な共有結合であるため、あらゆる方向からの圧力に耐えることができ、硬度・弾性率・熱伝導性・化学的安定性に優れている。ダイヤモンド薄膜を気相合成する方法として、熱フィラメントCVD法が知られている。熱フィラメントCVD法は、フィラメントの熱エネルギーで原料気体を励起させる合成法であり、安価に複雑形状部品上に薄膜を合成することが可能である。ダイヤモンド薄膜は高硬度であるため、切削工具や耐圧力部品にコーティングすることで部品の耐久性を向上に期待できる。

ダイヤモンド結晶構造

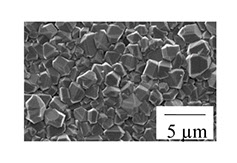

ダイヤモンド薄膜表面観察像

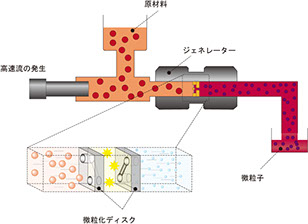

微粒化装置概略図

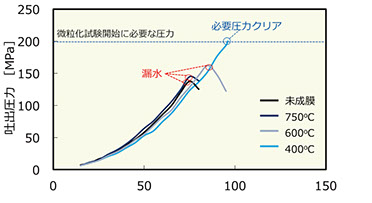

薄膜の昇圧試験結果

ダイヤモンド薄膜の機械的な応用先として、微粒化装置(ナノマイザー)のディスクが挙げられる。ナノマイザーとは、試料を微細孔を持つディスクに約200 MPaの高圧力で通過させることで試料を微細化する装置である。微粒化の効果としては、燃費の向上、肌への接着性向上などがある。ナノマイザーの微粒化ディスクには現在単結晶ダイヤモンドが用いられているが、極めて高価であるため、コストの削減が必要とされている。そこで、セラミックス上にダイヤモンド薄膜を合成したディスクで代替することにより、コストの大幅な削減が見込まれる。しかし、薄膜の基板に対する密着性が不十分であるため、使用後に薄膜が剥離してしまうという問題点がある。つまり、薄膜の基板への密着性を上げることが急務である。密着性向上の方法としては、薄膜の低温合成が効果的である。合成温度を通常の約700oCから約400oCに低下させれば、合成後に発生する熱応力が緩和され、密着性の大幅な向上が可能になる。

現在までに、ダイヤモンド薄膜の密着性を向上する方法として、窒素添加の可能性を示してきた。また、低温合成の手技を確立させることでさらに密着性が改善され、酸化マグネシウムの微粒化に成功した。今後は、微粒化ディスク開発に必要な要素を見極め、シリカの微粒化をクリアすることが目標である。シリカの微粒化をクリアすることで、微粒化ディスクのコストを大幅に削減し、ナノマイザーのさらなる普及に貢献していく。

Copyright (C) 2017 T. Suzuki Lab. All Rights Reserved.